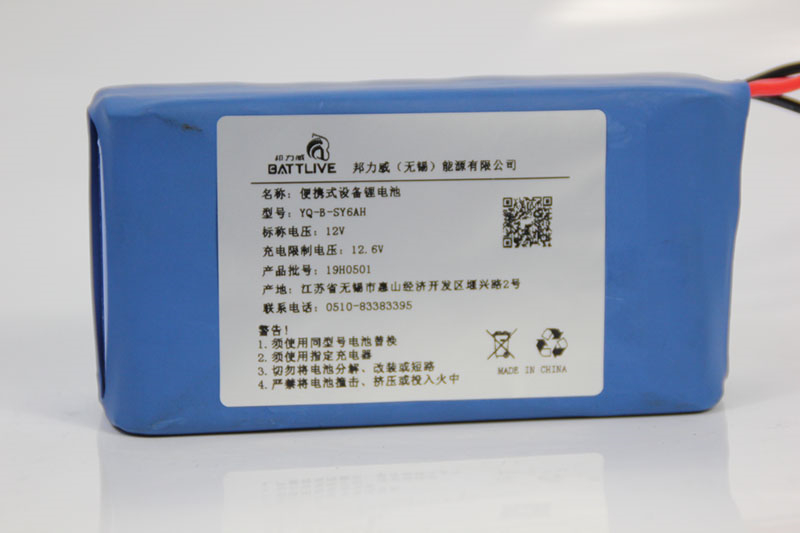

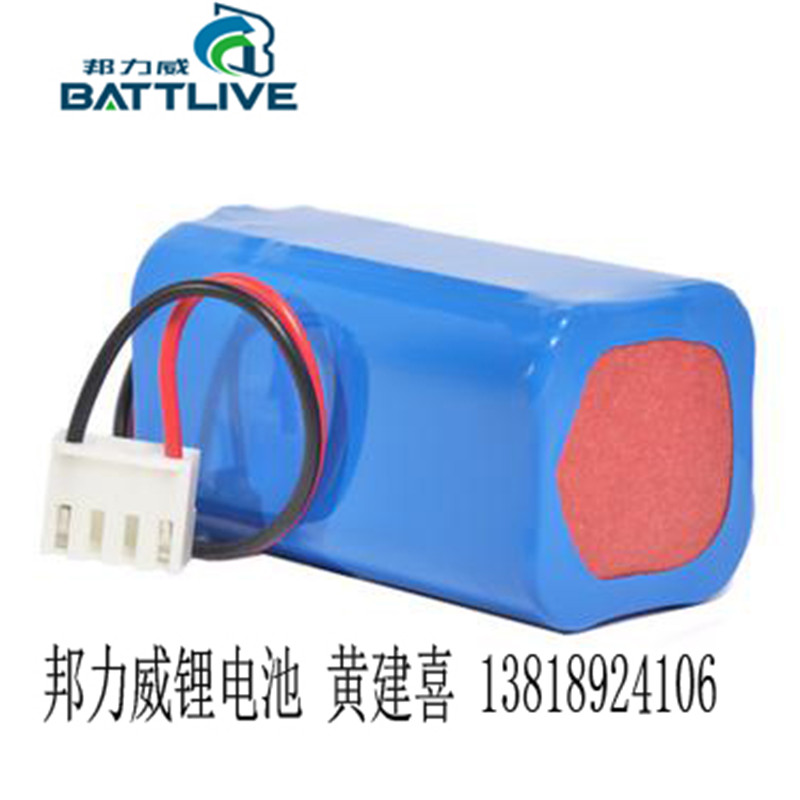

邦力威鋰電池(chí)PACK航模鋰電池磷酸鐵鋰(lǐ)電池介紹(shào)

國內氫能與燃料電池發展現(xiàn)狀及分析(xī)

1、國內氫能(néng)產業鏈的結構分析(xī)

氫能產業鏈主要包括:氫的製取、儲存、運輸和(hé)應用等環節(jiē)。氫(qīng)既(jì)可廣泛應用於傳統領域,又(yòu)可應用於新興的(de)氫能車輛(包括乘用車、商用車、物流車、叉車、軌(guǐ)道車等)以及氫能發電(包括熱(rè)電聯供分布式發電、發電儲能、備(bèi)用電源等)。為加快發展中國的氫能產業,依(yī)據目前的資源條(tiáo)件和能源產業狀況,應在加強氫安全的基(jī)礎上,積極推行氫源多元化及氫能(néng)多元化和規模化應用。

我國近(jìn)年來每年純度99%以上氫氣的使用量約700億立方米(約600萬噸),年產值1200億元人民幣以上。目前國內發展(zhǎn)氫(qīng)能的生產方式,主要有(yǒu)煤製(zhì)氫(qīng)、天然(rán)氣製氫和工業副產(chǎn)氫,其中工(gōng)業副產氫追溯(sù)其(qí)上遊一次能源主要(yào)還是煤和天然氣。因此,目前國內氫能生(shēng)產主要還是依(yī)靠化石能源,而電解水製氫僅(jǐn)占比2%—4%,占比較為有限。對於氫能(néng)的消費,國內大約90%或更多(duō)純度99%左右(yòu)的氫氣都用於煉化產品生(shēng)產過程中的加氫(qīng),以及合成氨、合成甲醇、石油煉化等化工領域,僅有2%—4%的氫氣作為工業氣體用於冶金、鋼鐵、電子、建材(cái)、精細化工等行業的還原氣(qì)、保護氣、反應(yīng)氣等,而在燃料電池汽車領域氫能的利(lì)用更少。總體看,目前我國具備一定的氫工業基礎,但是仍然還是以工(gōng)業原料為主。氫作為能源(yuán)消費的市場規(guī)模依然較小。

鉛酸蓄電池按照用(yòng)途分類:汽車蓄電池,摩托車蓄電池,牽引蓄(xù)電(diàn)池,太陽能蓄電池,UPS蓄電池,直流屏蓄電(diàn)池,電子設(shè)備蓄電池等

在氫能(néng)和燃料電池發(fā)展方麵,我國也一直不落後。2016年10月,中國標準化研究院資源與環境分院和中國電器工業協會發布的《中(zhōng)國氫能產業基礎設施發展藍皮書(2016)》首次提出了我國氫能產業的(de)發展路線圖(表1)。對我國(guó)中長期(qī)加氫站和燃料電池車輛發展目標進行了規劃。《中國製造2025》明確提(tí)出燃料電池汽車發展規劃(huá),更是將發展氫燃料電池提升到(dào)了戰略高度(dù)。目前不論是國內的氫能技(jì)術,還是氫能產業基礎,雖(suī)然都具有一定的戰略規模,但是與國際最先進水(shuǐ)平還有一(yī)定的差距。

2、我國燃料電池產業和技術發展現狀

國內(nèi)燃料電池產業化現狀及問題

在我國中東部沿海經濟、技術實力較強的珠三角、長三角和北京等地區,聚集了我國(guó)燃料電池發展的(de)主要企業。並且,近2年燃料電池投資熱度升溫,由幾年前的數家發展到現在的(de)近千家燃料電池企業。與國(guó)外豐田、現(xiàn)代等燃(rán)料電池(chí)生產企業(yè)發展路線不同(tóng),中國氫燃料電池汽車企(qǐ)業主要分布在商用(yòng)車領域——氫燃料電池商用(yòng)車已實(shí)現量產。氫燃料(liào)電池乘用車還(hái)處(chù)於示範運行階段,其中上汽集團對燃料電池(chí)乘用車投入力(lì)度最(zuì)大,2017年發(fā)布國內(nèi)第一款商業化(huà)燃料電池輕型客車——大通V80。燃料電池(chí)叉車(chē)方(fāng)麵,我國已有東莞(wǎn)氫宇等企業布局,隨著(zhe)氫能市(shì)場(chǎng)不斷成熟,我國叉車市場會是燃料電池另一個巨大的應用場景。

鋰電池的安全性能(néng)是如何實現的

加氫站方麵,目前我國已形成了一批從加氫站設(shè)計到運營的企業,這(zhè)些企業主要集中在北上廣地區。目前我國製氫、儲氫、加氫等環節(jiē)的關鍵(jiàn)核心設備,還不能全部“國產化(huà)”,成本難(nán)降。我國建(jiàn)成可運行加氫站12個,在建19個,典(diǎn)型代表北京永豐加氫站和上海安亭加氫站均從國外引進核心設備和技術谘詢(xún)服務。我國示範性加氫站及(jí)燃(rán)料電池客車車載供氫係統尚處於35兆帕壓(yā)力技術水平。為與客車(chē)配套,現有加(jiā)氫站采用45兆帕隔膜式壓縮機、45兆帕儲氫罐和35兆帕氫(qīng)氣加注機等設備,壓力標準提升還有待未來70兆帕燃料電池汽(qì)車普及。

國內燃料電池技術現狀及(jí)問題(tí)

在(zài)係統方麵(miàn),國內燃料電池開發以車用(yòng)質子交換(huàn)膜燃料電池(chí)為主,已(yǐ)經具有係統自主開發能力且生產(chǎn)能力較強。以新源(yuán)動力、億華通、氟爾賽、重塑科技和國(guó)鴻重塑為代表的企業,具備年(nián)產萬台燃料電池(chí)係統的批量生產能力。然而在燃料電池係統關鍵零部件方麵,中國與國際先進水平差距較(jiào)大,基(jī)本沒有成熟產品。

不(bú)同廠家,不同批次的鋰電池不能混用

在(zài)電堆方麵,國內燃料電池電堆正在逐漸起步,電堆及(jí)產業鏈企業數量逐漸增長,產能量級提升,到2018年(nián)國內電堆(duī)產能(néng)超過40萬千瓦。目前,國內電堆廠商主要(yào)有兩類(lèi):①自主研發,以新源動力(lì)、神(shén)力科技和明天氫能為代表;②引進國外成熟電堆技術,以廣東國鴻為代表,其餘企(qǐ)業有濰柴(chái)動力、南(nán)通百應等。

在雙極板方(fāng)麵,由於機加工石墨板成本高,複(fù)合材料雙極板近年來開始走向應用,如石墨/樹脂複合材料、膨(péng)脹(zhàng)石(shí)墨/樹脂複合材料、不鏽鋼/石墨複(fù)合材料等。國內新源動力(lì)開(kāi)發的不鏽鋼(gāng)/石墨複合雙極板電堆已經應用於上汽大(dà)通V80輕型客車上。廣東國鴻引進加拿大Ballard公司(sī)膨(péng)脹石墨(mò)/樹脂複合(hé)雙極板生產技術,生產(chǎn)電堆已經裝備數百輛燃料電(diàn)池車。乘用車燃料電池(chí)具有高能量密度需求,金屬(shǔ)雙極板相較於石墨(mò)及(jí)複合雙極板(bǎn)具有明顯優勢。金屬雙(shuāng)極板(bǎn)的設計及加工技術主要掌握在國外企業,國內企業尚處於(yú)小規模(mó)開發階段,但是明天氫能科技公司(sī)正在建設年產萬台級自動化生產線。

在膜電極方麵,以(yǐ)新源動力、武漢理工新能源為代(dài)表,初步具備了不同程度的生(shēng)產線,年產(chǎn)能在(zài)數千平(píng)方米到萬平方米,但還需要開發以狹縫塗布為代表的大批量生產技術。市場上主要生產全氟磺酸膜的企業主要來(lái)自於美國、日本、加拿大及中國。我國(guó)已(yǐ)具(jù)備質子交換膜國產化能力,山東東嶽集團(tuán)質子交換膜性能出色,具(jù)備規模化生產能力。目前,東嶽DF260膜厚度(dù)可做到15μm,在OCV情況下耐久性大於600小時。

鋰電池的安全性能(néng)是如何實現的

在催化劑方麵,海外企業領先,國(guó)內正起步。國內尚處於研究階段的單位有兩類:①國內企(qǐ)業,如(rú)貴研鉑業。貴研鉑業(yè)主(zhǔ)營汽車尾氣鉑催化劑,和上汽共同(tóng)研發燃料電池催化劑(jì)。②研究機構,如中國科學院大(dà)連化學物理研究所、上海(hǎi)交通大學、清華大(dà)學等。例如,中國科學院大連化學物理研究所製備的(de)Pt3Pd/C合金催化劑,已應用於新源動力生產的燃料電池發動機。